굴패각을 해안/해양 구조물 콘크리트용 굵은 골재로 활용을 위한 기초 연구

Fundamental Study on the Application of Oyster Shell as an Aggregate for Concrete in Coastal/Marine Structures

Article information

Trans Abstract

This study uses oyster shells as an aggregate substitute for marine concrete structures. The initial strength of concrete according to the proper particle size composition of the crushed oyster shell was experimentally analyzed. The particle size of the crushed oyster shell obtained through the shredder is out of the range of general aggregates' standard particle size curve because the ratio of 5 mm or less exceeds 50%. It was confirmed that if less than 5 mm was left abroad, it was within the range of the standard particle size curve, and only these were applied as thick aggregate substitutes. The crushed oyster shells impair workability due to their relatively high absorption rate. This study attempted to overcome poor workability by using two methods: using the crushed oyster shells in a saturated-surface-dry (SSD) state and adding an air entraining agent (AE). The SSD case showed that the slump increased, but the strength decreased by about 40%. The AE added case showed a slight decrease in strength while the slump more than doubled.

1. 서 론

해안/해양 구조물에 사용되는 콘크리트에 관한 연구는 크게, 파랑 조건에 대한 구조적 안정성을 높이는 연구와 거치 후 해양 생물 부착이나 식생의 증진을 목표로 환경 친화적인 특성을 높이는 두 가지 측면에서 연구되어 왔다. 첫 번째의 경우 요구되는 안정성을 높이기 위해서 고중량 콘크리트 재료를 개발하고자 하였으며, 주로 일반적인 콘크리트에 사용되는 골재(자갈)보다 비중이 높은 산업부산물을 사용하여 콘크리트의 단위중량을 높이는 방식으로 다양한 산업부산물을 대상으로 연구가 이루어져 왔다(Moon et al., 2017; Kim and Lee, 2017; Park et al., 2008; Lee et al., 2016). 하지만, 이는 대제 재료의 높은 비중으로 말미암아 비빔 및 타설 과정에서 재료분리가 발생하기 쉽다는 시공상 문제점과 요구되는 콘크리트 소비량 대비 생산되는 산업부산물의 양이 절대적으로 부족하다는 문제점으로 인하여 실용적 측면에서 풀어야 할 과제가 많은 실정이다. 더불어 산업부산물의 경우, 생산시설과 시기에 따라 재료 특성이 달라진다는 점과 대부분의 산업부산물이 환경폐기물로 분류된다는 걸림돌이 남아있다. 환경 친화적인 특성 측면에서 콘크리트는 제작되고 일정 시간이 흐른 이후에는 투입되는 해양 환경에 미치는 악영향이 거의 없거나 미비한 수준으로 일반적으로 식생 부착을 향상시키는 방향으로 연구가 이루어져 왔다(Lee et al., 2016; Nguyen et al., 2021; Gue et al., 2020; Li et al., 2022). 다양한 재료가 적용되고 투입 후 식생 증진의 증거를 찾고자 하였으나, 정량적/정성적 측면에서 뚜렷한 증거를 찾은 경우는 드문 실정이다. 이에 최근에는 해초, 따개비 등 어초 구성 1단계 생물의 부착을 우선적으로 촉진하여 최종적으로 식생 및 해양생물의 군락형성에 도움을 주는 방향으로 연구가 이루어지고 있다.

본 연구에서는 소파 블록, 인공어초 등과 같은 해양 콘크리트 구조물을 주요 대상으로 해양 환경에서 요구되는 구조적 안정성 확보와 더불어 개발 재료의 현장 반영을 염두한 실용성을 최우선 목표로 설정하였다. 안정성 확보는 성능 향상보다는 기존 레드믹스 콘크리트 제품에서 얻을 수 있는 정도로 설정하였다. 대신, 경남지역에서 사회문제로 대두되고 있는 굴 패각을 대체 재료로 활용하여 어초 구성 1단계 생물의 부착을 보다 용이하도록 하는 것으로 환경친화적인 특성을 향상시키고자 하였다. 굴 패각을 활용한 콘크리트의 경우 1990년대부터 연구되어 왔으나, 현재까지 실용성이 입증되지 않은 실정으로, 본 연구에서는 패각 확보 과정에서부터 파쇄, 타설까지 전체 과정을 수행하여 현장 적용에서 발생할 수 있는 문제점도 함께 탐구하고자 하였으며, 실용적인 측면에서 부차적인 처리를 최소화하는데 주안점을 두었다.

2. 재료 실험

2.1 사용 재료의 일반적인 특성

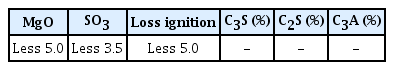

본 실험에서 사용한 시멘트는 KS L 5201의 규격 중 건축공사 및 토목공사에서 가장 널리 사용되는 1종 보통포틀랜드시멘트를 사용하였으며, 시중에서 쉽게 구할 수 있는 제품 중 S사의 것을 사용하였다. Tables 1, 2는 사용된 포틀랜드 시멘트의 화학성분 및 기초 물리성능을 나타낸다.

실험에 사용된 굵은 골재와 잔 골재는 경남 통영, 거제, 고성 일대 레드믹스 콘크리트 공장에 납품되는 제품으로 KS F 2527의 천연골재-잔골재(NS)와 부순골재-굵은골재(CG)의 물리적 성질을 만족하는 제품을 사용하였다.굵은 골재(자갈)는 경남 고성 일대의 석산에서 생산되는 화강암 쇄석으로 최대치수(Gmax) 25 mm의 것을 사용하였다. 잔골재(모래)는 전국적으로 납품되고 있는 하동 섬진강 모래를 사용하였다. Table 3은 본 연구에서 사용된 굵은 골재와 잔골재의 물리적 성질을 나타내며, 굵은 골재 대체재로 활용할 굴패각의 물리적 특성과 비교하였다.

2.2 굴 패각 분쇄

본 연구에서 사용한 굴 패각은 통영에 위치한 종패 생산 공장(G사)의 제품을 연구용으로 지원받아 사용하였다. 일반적으로 굴 채취를 마친 패각에는 굴 찌꺼기, 해초 등의 유기물 등이 패각의 내외에 부착되어 있어 부패 등의 이유로 바로 사용함에는 무리가 있다. 종패 생산 공장에서 생산된 제품은 굴 또는 김 등의 종패 작업용으로 생산된 것으로 굴 생물 체취 이후 남아있는 찌꺼기 등의 유기물을 1차적으로 새척한 것이다. 굴 패각의 부산물 제품화에는 패석화 비료, 가축 사료, 공유수면 매립용 성토재 등으로 사용하기 위하여 열처리 과정과 분쇄 과정을 거치는 것도 있으나, 이는 상대적으로 처리비용이 높은편에 속하여 전국적으로 발생하는 굴 패각의 일부에만 적용되고 있는 실정이다. 본 연구에서는 비교적 대량으로 처리되고 있는 단순 세척된 비분쇄 굴 패각을 사용하였다. Fig. 1은 본 연구에서 사용한 굴 패각으로 종패용으로 세척 후 구멍을 뚫어 줄로 연결되어 있는 제품이다.

굴 패각의 형상은 안으로 움푹 들어가 있는 형태로, 국내에서 생산되는 경우 크기가 10~20 cm 범위에 속한다. 이는 일반적으로 사용하는 콘크리트용 굵은 골재의 최대크기(25 mm) 대비 커서 그대로 사용하기에는 무리가 있다. 더불어 움푹 들어가 있는 형태로 말미암아, 배합 및 타설시 다수 공극을 초래할 우려도 있다. 이 때문에, 패석화 비료, 가축 사료, 매립용 성토재를 위해서는 110±10℃로 열처리를 거친 이후에 대형 분쇄기를 이용하여 5.0 mm 수준까지 분쇄하여 사용하는 것이 일반적이다.

본 연구에서는 파쇄 과정에서부터 현장 적용 가능성에 염두하고자, 소형 분쇄기를 직접 제작하여 분쇄 형태 및 크기를 조절 가능하도록 하였다. 소형 분쇄기는 대형 분쇄기의 형태와 구성요소를 최대한 유지한 상태에서 크기만 실험실에서 사용가능한 수준까지 축소하였다. Fig. 2는 본 연구에서 제작한 소형 분쇄기를 나타내며 Table 4는 소형 분쇄기의 주요 제원을 나타낸다.

Fig. 3은 굴 패각의 분쇄 전과 후 비교 상태를 나타낸다. 좌측 분쇄 전 굴 패각의 크기는 약 10~20 cm, 종횡비 1:2 정도로 길이 방향으로 길쭉하며, 안쪽으로 움푹 패인 형태인 것을 확인할 수 있다. 우측 분쇄 후의 것은 분쇄기 설정에 따라 크기는 다양하며, 형상은 종횡비 1:1 정도로 원형에 가까우며 납작한 형태를 나타낸다.

2.3 분쇄한 굴 패각의 체가름 시험

Fig. 4는 분쇄한 굴 패각의 체가름 실험의 수행과정에서 1회 체가름 실험을 통해 분류된 체 별 남은 패각의 상태와 상대적인 양을 나타낸다. 본 연구에서 사용한 소형 분쇄기를 통과한 굴 패각은 40 mm의 체는 모두 통과하였기에 제외하였의며, 체의 최하단에 위치한 체 받침에는 육안으로 구분하기 힘든 정도의 미소량만 체취되었기에 제외하였다.

각 체에 남은 패각의 형상은 대체적으로 종횡비가 1:1에 가까운 형태로 납작한 것이 대부분이었다. 다만 20 mm 체에 걸러진 경우 종횡비 1:2 이상으로 길쭉한 형태의 것이 상대적으로 많이 눈에 띄었으며, 분쇄 전 굴 패각 원래의 형태와 같이 안으로 움푹 들어간 형태를 유지한 것이 상당부분 확인 되었다. 10 mm 체에 걸러진 굴 패각은 본 연구의 경우 가장 많은 부피가 생산되었으나, 20 mm의 것보다는 양호하나 내부 공극을 유발할 수 있는 형태의 것으로 판단되었다. 5 mm 이하의 경우에서도 움푹 들어간 형태 것을 찾을 수 있으나, 크기로 말미암아 무시할 수준으로 판단된다.

Fig. 5는 분쇄한 굴 패각의 체가름 실험으로부터 얻은 입도곡선과 입도분포를 나타낸다. 총 3번의 체가름 실험에서의 입도곡선은 점선으로 나타난 일반 골재의 입도곡선 범위 내에 들어가지 않는 것을 확인하였다. 이는 입도분포에서 확인할 수 있듯이 분쇄한 굴 패각에서 5 mm이하의 작은 입자가 차지하는 비율이 57.5% 인데서 비롯된다. 본 연구에서는 분쇄 굴 패각을 굵은 골재 대체제로 사용하는 것을 목적으로 하고 있다. 이에 5 mm 이하의 작은 입자를 배제함으로써 입도곡선의 붉은선에서 확인할 수 있듯이 일반 골재의 입도곡선 범위에 최대한 들어갈 수 있도록 조정하였다. 이는 단순히 입도분포를 좋게하는 것 뿐만 아니라, 분쇄 굴 패각 전체의 흡수율이 11.3%로 상당히 높은 것에 비하여 5 mm이하 배제의 경우 5.7%로 흡수율 역시 양호해지는 효과를 나타내었다. 높은 흡수율은 콘크리트 배합, 표면처리, 다짐 등의 문제를 야기할 수 있어서 원활한 현장적용에 걸림돌이 될 수 있다(Koo and Jun, 2006). 분쇄기 설정 변경 또는 분쇄 방법을 변경하는 것으로 입도를 조정할 수 있으며, 굴 패각 미분말을 활용하는 방법도 다각도로 연구되고 있다(Jung et al., 2007). 이에 본 연구에서는 굴 패각을 굵은 골재로 활용하는 것에 주안점을 두고 5 mm이하 작은 입자는 배제하고 굵은 골재 대체재로 활용하는 것으로 연구 목표 및 방향을 설정하였다.

본 연구에서는 이러한 체가름 실험 결과 및 흡수율 실험 결과를 바탕으로 ① 소형 분쇄기를 이용하여 굴 패각을 분쇄, ② 체로 걸러서 5 mm이하의 작은 입자는 배제하는 방식으로 굵은 골재를 대체하였다.

3. 강도 실험

3.1 공시체 제작 일반

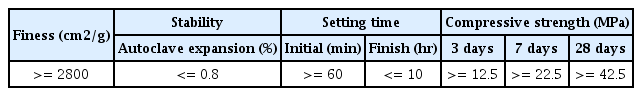

본 연구에서는 KS F 2403 콘크리트 압축강도 시험용 공시체 제작방법에 의거하여 지름 100 mm, 높이 200 mm의 원기둥형 공시체를 제작하였다. 분쇄한 굴 패각을 활용한 콘크리트의 배합은 일반 콘크리트 배합강도 30 MPa를 목표로 하였으며 굵은 골재의 30%를 분쇄한 굴 패각으로 대체하였다.

콘크리트 배합에 사용되는 골재는 표면건조포화상태(이하 표건상태)의 것을 사용하는 것이 일반적이다. 하지만 현장조사 결과 통영시 인근에서 처리되고 있는 굴 패각의 대부분이 야외 노출 상태로 보관, 처리되고 있으며 표건상태를 유지하는 것은 비용적인 측면과 시간적인 측면에서 현실성이 낮다고 판단된다. 본 연구에서는 이러한 현장 상황을 반영하여 야외에 노출상태인 패각을 대상으로 하였을 때 발생할 수 있는 문제와 해결방법을 고민하였다. Table 5는 본 연구에서 적용한 배합비를 나타낸다.

3.2 굳지 않은 콘크리트의 상태 및 배합 조정

배합이 끝난 콘크리트는 KS F 2402 콘크리트 슬럼프 시험방법에 의거하여 슬럼프를 측정하였다. 야외 방치 굴 패각을 분쇄하여 굵은 골재 대체재로 활용한 콘크리트는 슬럼프 20 mm로 일반 콘크리트에서 요구되는 수준에 미치지 못하였다. 낮은 슬럼프의 주 원인은 분쇄 굴 패각(5 mm 이하 배제)의 일반 흡수율이 5.7%로 상당량의 수분이 배합 과정에서 굴 패각에 흡수된 것으로 생각할 수 있다. 슬럼프를 확보할 수 있는 방안으로 본 연구에서는 ① 분쇄한 굴 패각을 표건상태화 하는 방법, ② AE제 등의 첨가제로 유동성을 높이는 두 가지를 고려하였다. 첫 번째 방법은 현장 상황을 고려하기 힘들다는 단점이 있으나, 비교 기준으로 사용하고자 하였다. 두 번째 방법은 비용 증가 측면은 있으나, 대부분의 레드믹스 콘크리트에서 적용되는 방법임으로 현장 적용에는 무리가 없을 것으로 판단하였다.

분쇄한 굴 패각을 24시간동안 물에 침전시키고 이후 겉면에 물을 닦아낸 상태로 배합한 콘크리트의 슬럼프 시험 결과 평균 슬럼프 150 mm의 결과를 얻었다. 다만 배합 순서에 따라서 ±40 mm 정도의 오차 범위로, 외기 노출에 따른 분쇄 굴 패각의 표건상태의 변화가 상당히 큰 것을 확인하였다. 더불어, 탈형이후 공시체 겉표면에서 박락이 다수 발견되었으며, 박락 부분에서 굴 패각이 보이는 것을 확인하였다. 이는 분쇄한 굴패각을 표건상태로 유지함에 있어 관리가 요구됨을 나타낸다고 판단된다.

AE감수제 사용의 경우 S사의 제품을 사용하였으며, 콘크리트 설계기준을 참고하여 시멘트 단위중량 0.3%를 적용하였다. 측정된 슬럼프는 55±10 mm로 첨가하지 않은 20 mm 대비 2배 이상 유동성이 확보되는 것을 확인하였다. 이는 일반적인 야외 노출상태의 굴 패각을 사용하여도 적정량의 감수제를 적용함으로써 콘크리트 구조물 제작에 있어 유동성 확보가 가능함을 나타낸다.

3.3 양생 및 압축강도 실험

대표적인 해양 콘크리트 구조물 중 하나인 소파 블록의 제작시 몰드에 콘크리트를 타설한 후 평균 3일에 탈형을 진행하고, 최소 7일간 공기중에서 양상한 후 이동 및 거치를 수행한다. 본 연구에서는 이러한 현장 상황을 고려하여 7일 강도를 측정하여 현장 적용 가능성 여부를 조사하였다. 이후 사용 과정에서 외기 노출, 해수 노출 등의 상황은 본 연구 범위를 벗어나는 것으로 향후 추가적인 연구가 필요할 것으로 생각된다.

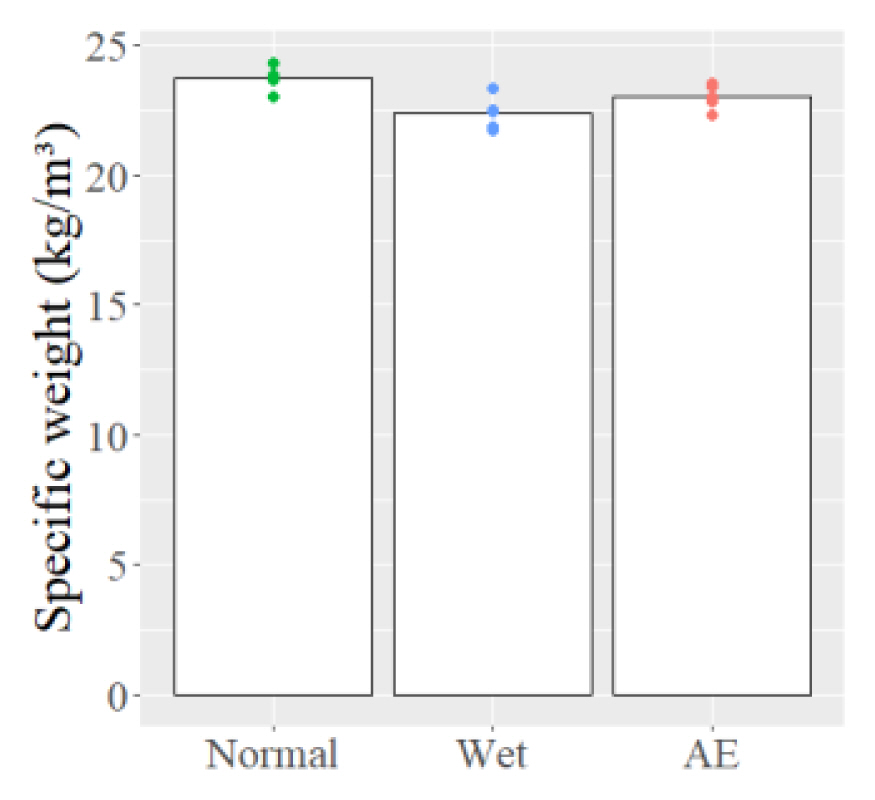

앞서 타설을 마친 콘크리트 압축강도 시험체는 24시간 이후 탈형하고 20±3℃ 수중상태에서 양생한 후 7일째 압축강도를 측정하였다. 압축강도 실험은 양생조에서 꺼낸 시험체를 3시간 이상 자연 건조 후에 압축강도 시험장치(허용하중 1,000 kN)를 이용하여 측정하였다. 외기 노출상태의 굴 패각을 사용한 경우 (Normal), 분쇄한 굴 패각을 표건상태화 한 경우(Wet), AE제 사용한 경우(AE)의 세가지 case를 대상으로 5개의 시험체의 결과를 평균하였다.

본 연구에서는 KS F 2405 콘크리트 압축강도 시험방법에 의거하여 분쇄한 굴 패각을 굵은 골재 대체제로 사용한 콘크리트 시험체의 압축강도를 측정하였으며, 측정의 편의를 도모하고자 KS F 2405 부속서 A에 규정되어 있는 언본드 캐핑 방식을 적용하였다. 강제캡은 H사의 제품으로 KS F 2405, ASTM 1231에 준하는 제품을 사용하였다. 분쇄한 굴 패각을 사용한 콘크리트의 압축강도는 아래 식 (1)으로 산출한다.

여기서, fc 는 압축강도 (MPa)

P는 압축강도 시험에서 구한 최대하중 (N)

d는 공시체의 2방향에서 구한 지름의 평균 (mm)이다.

Table 6은 각 case별 압축강도 시험결과를 나타낸다. Normal case는 슬럼프 20±10mm 로 유동성이 떨어지나 평균 30.19 MPa로 양생 7일에서도 이동 및 거치에 충분한 강도가 확보되는 것을 확인하였다. Wet case의 경우 충분한 유동성은 확인되었으나 평균 압축강도 16.55 MPa로 45% 이상 강도가 감소하는 것을 확인할 수 있다. AE case의 경우 유동성 증가 대비 강도는 28.83 MPa로 감소 범위가 크지 않은 것을 확인할 수 있다.

3.4 단위중량

해양 구조물에 사용되는 재료에서 요구되는 특성 중에서 단위중량은 구조물의 안정성을 높일 수 있어서 중요시되는 항목이다. 본 연구에서는 굴 패각을 굵은 골재 대체제로 사용함에 있어서 발생할 수 있는 중량 감소의 정도를 확인하고자 콘크리트 실험체를 대상으로 단위중량을 측정하였다. 실험체는 양생 종료 후 24시간 이상 20±3℃의 공기중에서 자연건조 후 무게를 측정하는 것으로 아래 식 (2)으로 산정하였다.

여기서, γc 는 단위중량 (kN/m3)

W는 공시체의 중량 (N)

d는 공시체의 2방향에서 구한 지름의 평균 (mm)

l은 공시체의 2방향에서 구한 길이의 평균 (mm)이다.

Table 7은 각 case 별 단위중량 측정 결과를 나타낸다. Normal case, Wet case, AE case의 평균 단위중량은 각각 23.72 kN/㎥, 22.38 kN/㎥, 23.02 kN/㎥으로 비슷한 수준이었다. 본 연구에서는 굵은 골재의 30%를 분쇄한 굴 패각으로 활용하였으며, 일반적인 무근 콘크리트의 단위중량 23.0~24.0 kN/㎥의 낮은 측에 속하지만 사용가능 범주에는 들어가는 것을 확인하였다. 이는 굴 패각의 비중이 1.86 정도로 일반적인 굵은 골재의 비중 2.6에 보다 낮은 것에 기인한 것으로 구조물 설계과정에서 고려되어야 할 변수라고 판단된다.

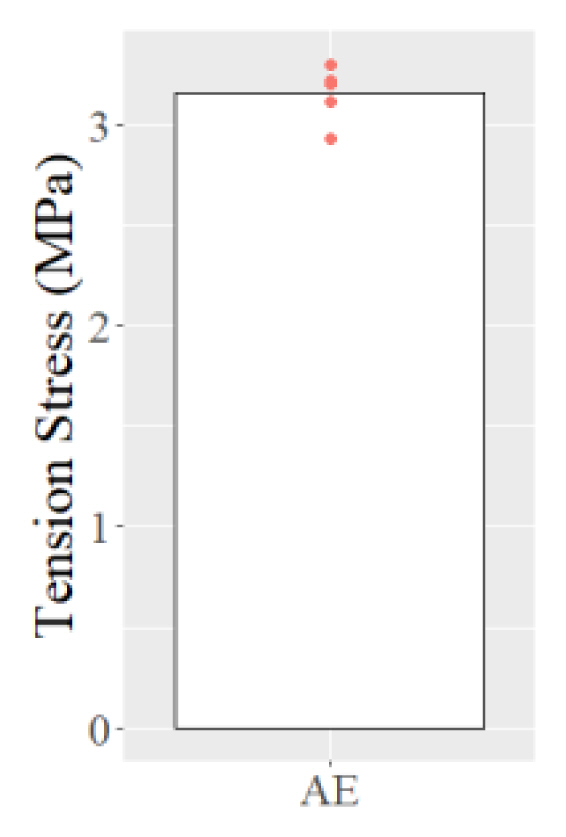

3.5 쪼갬 인장강도 시험

분쇄한 굴 패각을 활용한 콘크리트의 인장강도 특성을 확인하기 위해서 본 연구에서는 KS F 2423 콘크리트 쪼갬 인장강도 시험방법에 의거하여 인장강도를 간접 측정하였다. 다만, 대상은 세가지 case 중에서 최적의 배합방식으로 생각되는 AE case만을 사용하였다. 분쇄한 굴 패각을 사용한 콘크리트의 쪼갬 인장 강도는 KS F 2405에 의가하여 아래 식 (3)으로 산정한다.

여기서, fsp 는 쪼갬 인장강도 (MPa)

P는 쪼갬 인장강도 시험에서 구한 최대하중 (N)

d는 공시체의 2방향에서 구한 지름의 평균 (mm)

l은 공시체의 2방향에서 구한 길이의 평균 (mm)이다.

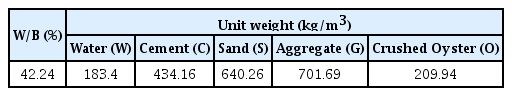

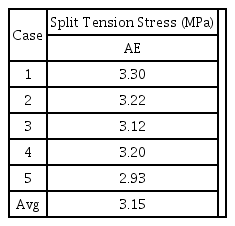

Table 8은 AE case의 쪼갬인장강도 실험 결과를 나타낸다. 콘크리트의 직접 인장강도(ft)와 압축강도(fc)의 비는 일반적으로 0.07~0.11 정도로 알려져 있다. 쪼갬 인장강도는 직접 인장강도보다 약간 더 큰 경향을 있으므로 fsp/fc 비 역시 약간 더 커서 0.08~0.14 정도의 값을 나타낸다(Concrete, sidney Mindess, 2008). 계산식에 의하면 AE case의 압축강도는 28.83 MPa이므로 쪼갬 인장강도는 2.31~4.03 MPa 로 추산할 수 있다. 본 실험의 결과에서 쪼갬 인장강도는 평균 3.15 MPa로 fsp/fc 비 0.11의 중간 수준에 해당되는 것으로 판단된다.

4. 결 론

본 연구에서는 해양 콘크리트 구조물을 대상으로 분쇄한 굴 패각을 활용하고자 하였다. 현장 상황과 실용화를 고려하여 도입 가능한 방법을 입도분석 및 후처리 방식의 측면에서 고려하였으며, 국가표준 시험방법에 의거하여 분쇄한 굴 패각을 굵은골재 대체재로 활용한 콘크리트의 기초 강도실험을 수행하였다. 이를 바탕으로 얻은 결론은 아래와 같다.

- 분쇄한 굴 패각은 0~25 mm로 다양한 크기와 종횡비 1:1~1:2의 형태를 나타내었다. 본 연구에서는 일반적인 골재의 입도곡선을 고려하여 5.0 mm이하의 입자는 배제하였으며, 굵은 골재의 30%를 대체하였다.

- 분쇄한 굴 패각의 흡수율은 11.3%로 높은편이며, 현장 여건과 실용성만을 고려하여 자연 건조상태로 사용하였을 때 유동성 확보가 어려운 것을 확인하였다. 본 연구에서는 표건상태 처리와 AE 감수제 사용의 두가지 방법으로 해결 방안으로 제시하였으며, AE 감수제의 사용이 유동성 확보 대비 강도감소 비율이 적었다.

- 양생 7일 기준 압축강도 28 MPa, 쪼갬 인장강도 3.0 MPa, 단위중량 23 kN/㎥으로 해양 콘크리트 구조물의 구제작과정을 고려하였을 때 충분히 사용 가능한 수준으로 판단된다.

감사의 글

본 과제(결과물)는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 사회맞춤형 산학협력 선도대학(LINC+) 육성사업의 연구결과이다.